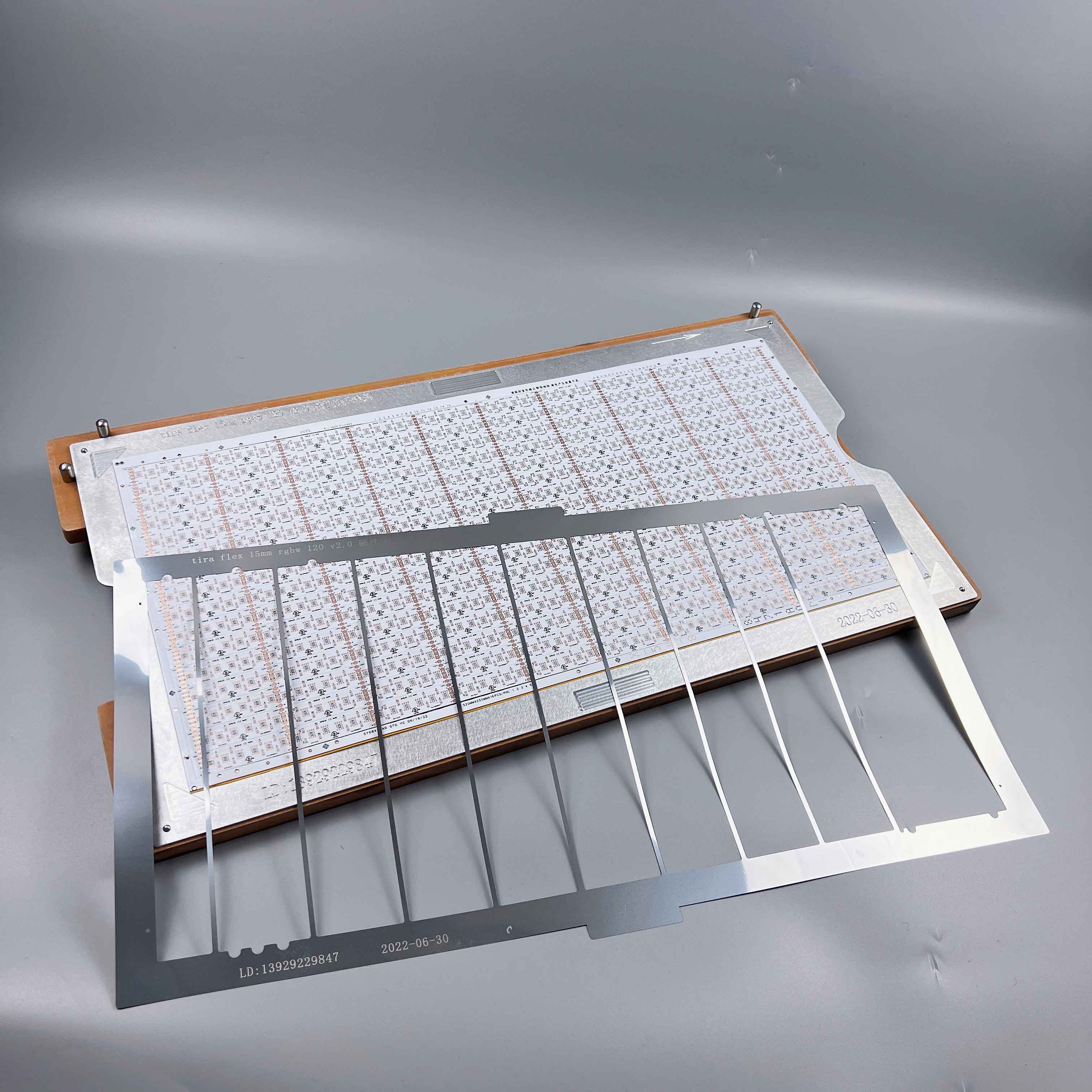

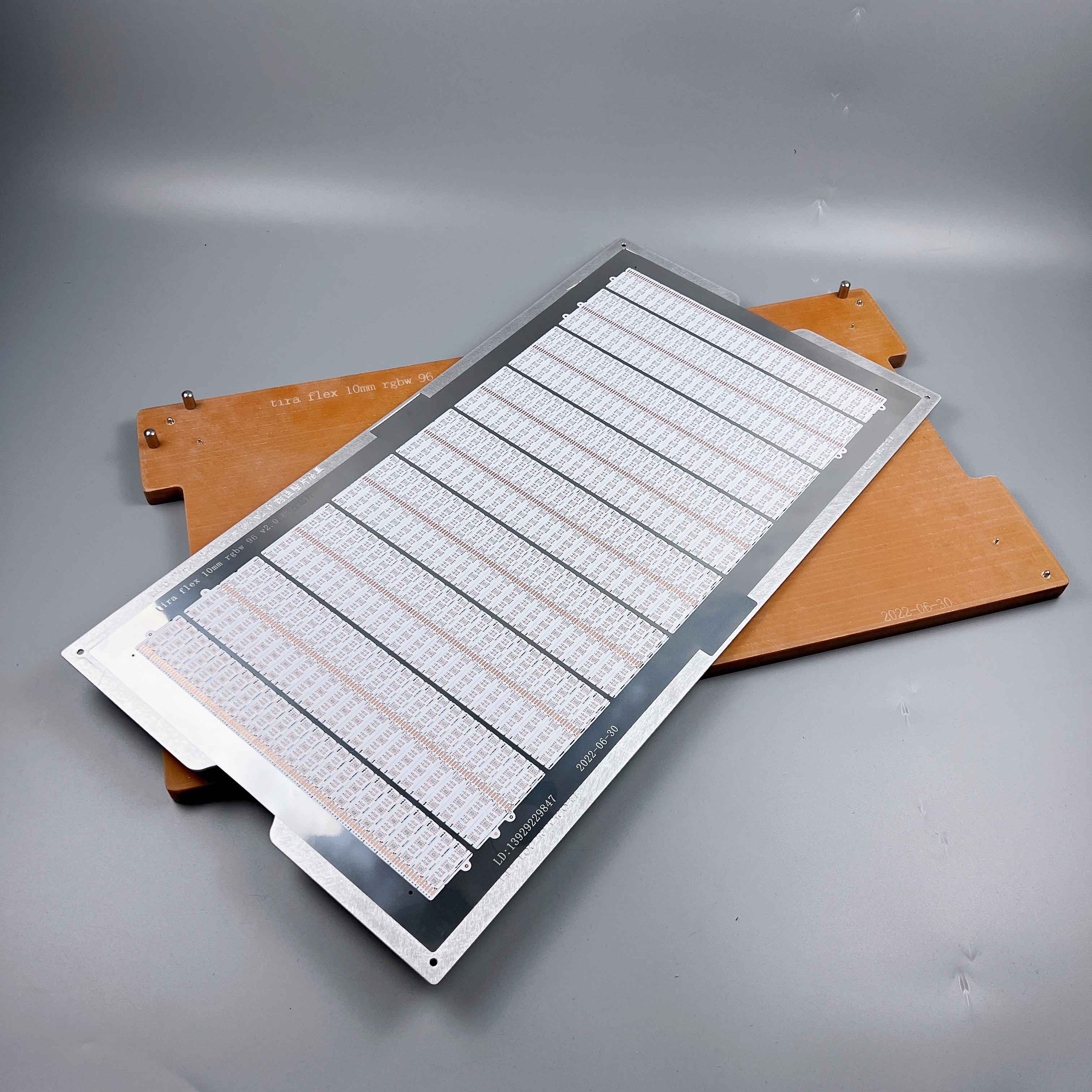

磁性软板元件封装模型治具FPC胶片定位工装

在5G通信、可穿戴设备及折叠屏手机爆发式增长的今天,柔性电路板(FPC)的精密封装已成为电子制造领域的核心挑战。传统治具存在的定位精度不足、易损伤软板基材、换型效率低下等痛点,直接制约着高密度互连技术的落地。

而采用磁吸式定位与自适应缓冲技术的东莞路登科技的FPC磁性软板元件封装模型治具,通过三大技术突破重新定义了行业标准:其纳米级磁性阵列实现0.02mm的重复定位精度,硅胶缓冲层可吸收30%的装配冲击力,模块化设计使换型时间缩短至传统治具的1/5。

这种治具特别适用于异形FPC的真空压合、激光焊接等精密工序,在车载摄像头模组、医疗内窥镜等场景中展现出显著优势。 该治具的磁吸定位系统采用稀土钕铁硼材料与微型化磁极阵列设计,通过磁场强度梯度控制实现FPC的零应力贴合。

当治具与软板接触时,磁性单元会产生均匀分布的吸附力,既避免传统机械夹持导致的形变,又能抵抗15N/cm2的工艺压力波动。

其创新性体现在三方面:

一是动态补偿技术,内置的霍尔传感器实时监测定位偏移并自动调节磁力分布;

二是温度稳定性,在-40℃至120℃环境下磁力衰减率小于3%;

三是兼容性设计,通过更换不同极距的磁极模块,可适配0.1-0.5mm厚度的各类FPC基材。

实际测试表明,该方案使软板对位良率从89%提升至99.2%,同时消除因夹具压痕导致的报废问题。 这款治具已成功应用于多个高精度制造场景,展现出卓越的适配性与可靠性。

在折叠屏手机铰链模块的组装中,其磁吸定位系统应对0.1mm超薄FPC的多次弯折需求,使屏幕开合20万次后仍保持98%的电导通率;在汽车雷达模组封装时,治具的耐高温特性确保在回流焊工艺中无磁性衰减,将定位精度波动控制在±5μm以内。

某头部医疗设备厂商反馈,采用该治具后,内窥镜柔性电路板的焊接良率从82%跃升至96%,且因治具自适应缓冲设计,FPC折角处的铜箔断裂率下降70%。这些实证案例充分印证了其在微型化、高频化电子元件封装中的不可替代性。

*您的姓名:

*联系手机:

固话电话:

E-mail:

所在单位:

需求数量:

*咨询内容: