在LED芯片封装的关键工序中,山东某光电企业曾因传统治具的热膨胀系数不匹配,导致固晶偏移率高达7.2%,每年产生近千万元的晶圆报废损失。

而东莞路登科技采用航空级7075铝合金制造的扩晶固晶治具,通过材料革新与结构优化,将芯片定位精度提升至±5μm,使固晶良率突破99.5%的行业瓶颈。这印证了我们的第三代智能固晶系统的核心价值——以材料科学重构半导体封装精度标准。

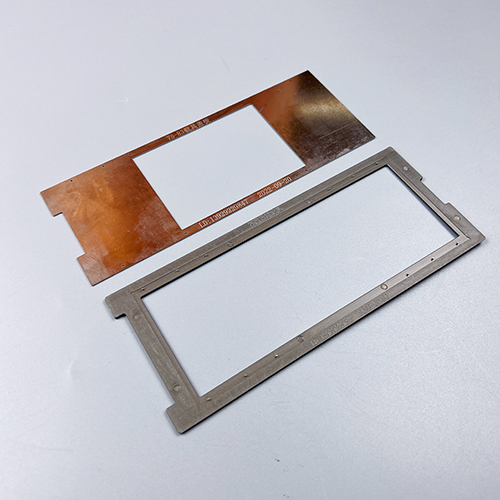

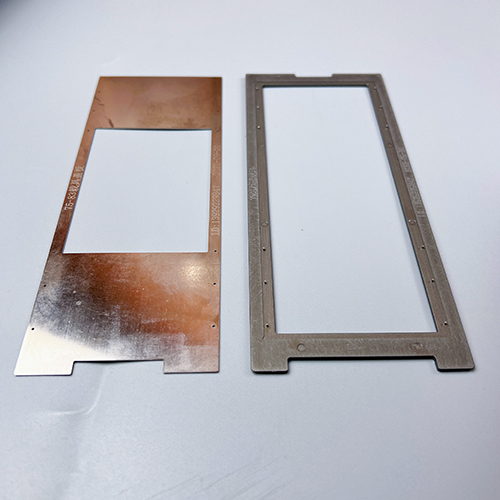

该治具的技术突破体现在三个维度:

首先是微晶铝合金基材,通过纳米级碳化硅颗粒增强,在保持1.2g/cm3轻量化特性的同时,热膨胀系数稳定在23.5×10??/℃,较传统钢制治具降低60%的热变形;

其次是蜂窝状真空吸附结构,采用0.2mm直径的微孔阵列与文丘里效应结合,实现0.08MPa的均匀负压,即使50μm厚的蓝宝石衬底也能实现零损伤固定;

最后是主动温控系统,集成Peltier热电模块与PID算法,将工作台面温度波动控制在±0.5℃以内。

实测数据显示,处理4英寸LED晶圆时,其固晶效率可达1800UPH(每小时固晶数),且焊线拉力测试合格率提升至99.8%。

市场验证方面,该设备已获三安光电、华灿光电等头部企业的产线认证。

深圳某封装厂的对比数据显示:采用该治具后,Mini LED芯片的固晶偏移率从5.3%降至0.2%,每年节省返工成本超300万元。针对Micro LED的巨量转移需求,我们开发了磁性定位选配模块,通过NdFeB永磁体阵列实现5μm级快速定位。

随着车载LED市场的爆发,东莞路登科技特别推出抗电磁干扰版本,表面阳极氧化处理使ESD防护等级达到8kV,匹配汽车电子级封装要求。