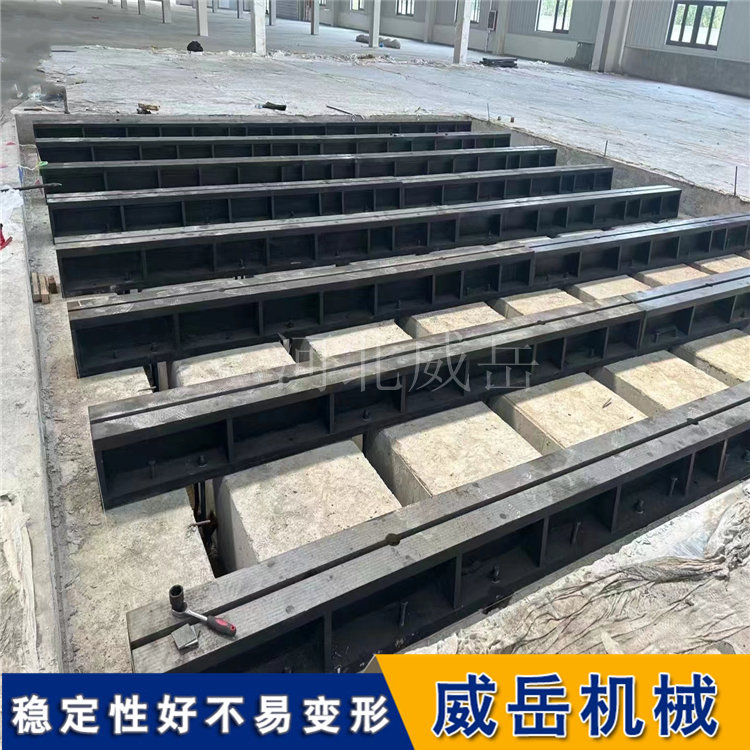

重型电机测试 T 型槽地轨平台 高精度拼接试验基座

一、结构设计与承载性能对比

地轨平台

采用模块化铸梁结构,主流选用 HT200/HT250 灰铸铁材质,经人工时效或自然时效处理,消除内应力,长期使用不易变形。

多为箱式或工字筋加强设计,兼顾高刚性与减震性,单条可承载数吨至数十吨,拼接后能适配百吨级重型设备,受力均匀且稳定性强。

工作面精度可控,支持 0-3 级精度等级选择,0 级 / 1 级适用于精的密试验(如电机性能测试),2 级 / 3 级适配常规工业场景,满足不同精度需求。

传统固定平台

多为整体浇筑式结构,材料消耗量大,且浇筑后内应力释放不完全,长期承载易出现局部变形。

刚性设计固定,减震性能有限,面对重型设备高频振动时,易因共振影响测试或装配精度。

精度调整难度大,一旦成型后无法根据需求升级精度等级,适配性受限。

二、安装与布局灵活度对比

地轨平台

支持单条或多条自由拼接,可根据设备尺寸、支撑点位置灵活组合,铺设面积从几十平方米到上千平方米不等,无需整体浇筑大型基础面。

工作面上设有横向、纵向或交叉分布的 T 型槽,槽宽与槽距可定制,能直接通过螺栓固定设备,无需额外转接夹具,安装效率大幅提升。

安装后可微调水平精度,后期设备移位、更换或布局调整时,无需改动地轨本体,仅需重新固定即可,操作便捷且调整成本低。

对场地适配性强,可根据场地面积灵活选择单条长度或拼接数量,不占用多余空间,降低场地改造难度。

传统固定平台

整体式结构无法拆分,安装前需精的准规划设备尺寸,一旦成型后无法调整布局,设备更换时需重新浇筑,改造周期长且成本高。

固定平台无通用固定的点位,设备安装需额外焊接或定制夹具,适配不同设备时灵活性差。

对场地要求严苛,需预留足够空间容纳整体平台,且地面承重需一次性满足设计要求,后期无法扩容。

三、成本与维护经济性对比

地轨平台

模块化设计减少材料浪费,相比整体式大型平台,材料利用率更高,制造成本显著降低,尤其适用于大跨度、重载场景,性价比突出。

维护流程简单,日常仅需清洁 T 型槽内杂物,定期校准水平精度即可,无需复杂的维护工序,运维成本低。

使用寿命长,铸铁材质耐磨、抗腐蚀,经规范维护后可稳定使用多年,长期使用成本优势明显。

传统固定平台

整体浇筑需消耗大量钢材或混凝土,材料与施工成本高,且后期改造需整体拆除重建,二次投入大。

维护难度大,表面污渍或局部损坏需整体处理,若出现精度偏差,校准流程复杂且费用高昂。

结构笨重,长期闲置时占用空间,且易因环境因素导致表面锈蚀,维护频率高于地轨平台。

四、场景适配范围对比

地轨平台

适配场景广泛,涵盖重型电机试验、工程机械装配、汽车零部件自动化生产线、大型设备调试、多工位检测等多个工业领域。

既能满足普通装配的基础需求,也能通过高精度等级选型,适配传感器标定、小型设备性能测试等精的密场景,兼容性强。

可与轨道平车等运输设备配合使用,实现物料转运与装配、试验的一体化作业,提升生产效率。

传统固定平台

适配场景局限,多适用于单一设备的固定装配或试验,无法满足多设备联动、非标试验等复杂需求。

精的密场景适配能力弱,整体结构的振动传导易影响测试精度,难以应用于高精度试验场景。

与其他生产设备的兼容性差,无法灵活融入自动化生产线,应用范围受限。

*您的姓名:

*联系手机:

固话电话:

E-mail:

所在单位:

需求数量:

*咨询内容: