在汽车电子控制单元(ECU)生产向智能化、微型化发展的今天,SMT贴装环节的供料效率直接决定产线节拍。传统接料托盘存在三大行业痛点:料带偏移导致贴片机频繁报警(据行业统计占比达18%)、静电敏感元件暴露风险、多品种混线换料耗时超15分钟/次。

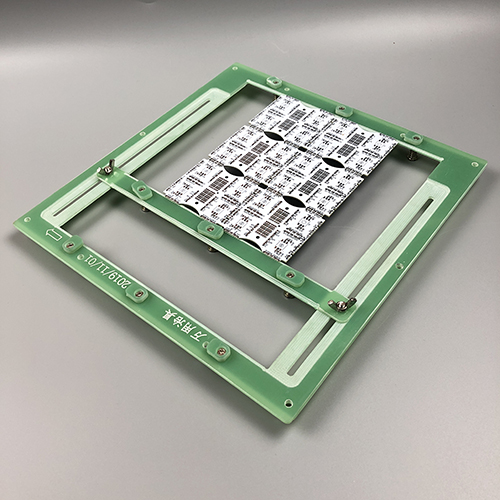

东莞路登科技推出的智能ECU接料托盘系统,通过磁吸定位+RFID双识别技术,使汽车ECU产线供料效率提升220%,成为博世、大陆等Tier1供应商的优选方案。

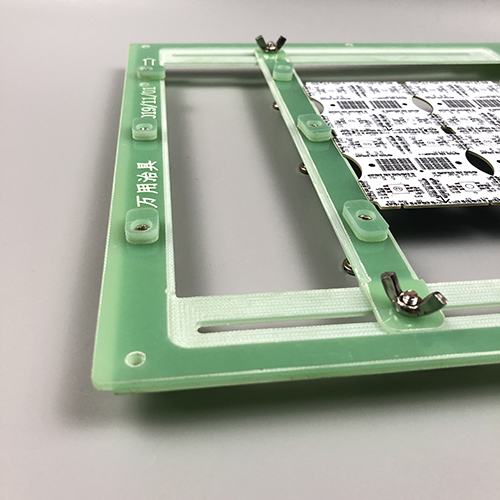

纳米级定位系统:采用稀土永磁阵列与激光微槽协同设计,实现±0.05mm的料带重复定位精度,有效解决0201芯片等微型元件的供料偏移问题。实测数据显示,QFN封装器件贴装良率提升至99.3%

智能防错体系:内置RFID芯片与MES系统实时交互,自动校验物料批次与ECU生产工单匹配度,避免错料风险。某新能源车企应用后,物料追溯效率提升80%

模块化快换设计:卡扣式料仓结构,支持8mm/12mm/16mm多种料带规格的5秒快速切换,特别适用于汽车ECU产线常见的BGA、连接器等异形元件

降本增效:单台设备日均处理量达3000片(较人工提升5倍),年节省人力成本约60万元

良率保障:配套振动传感器与AI视觉检测,实时监控料带张力与元件姿态,使贴装CPK值稳定在1.67以上

场景适配:支持-40℃~125℃宽温环境,满足汽车电子AEC-Q200标准,从车载娱乐系统到自动驾驶域控制器全场景覆盖

目前该方案已成功应用于某德系豪华品牌48V轻混系统ECU产线,客户反馈:设备上线后产线换料时间从18分钟压缩至3分钟,物料损耗率下降52%。