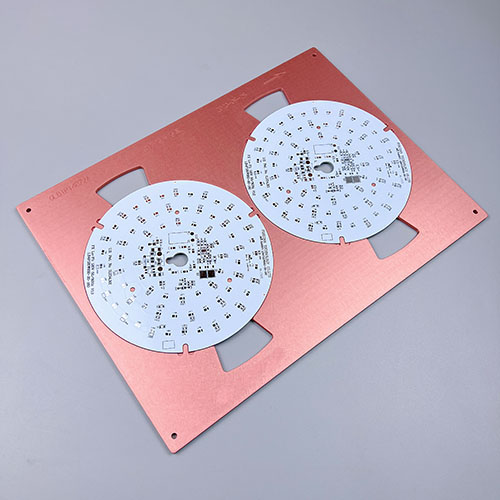

LED尾灯控制板SMT驱动模块治具LED电路板组装工装

在汽车智能化浪潮下,LED尾灯控制板的微型化与高密度集成对SMT工艺提出严苛挑战。传统治具存在的定位偏差(±0.1mm以上)、热传导不均导致虚焊率高达3%等问题,直接制约着车企对灯光响应速度与耐久性的核心需求。东莞路登科技治具通过三大技术创新,将生产精度提升至行业新高度:

一、纳米级定位系统,误差逼近理论极限

采用航空级碳纤维基板与微米级气浮定位技术,通过128点激光实时校准,使PCB板定位精度稳定在±0.02mm以内。配合自适应真空吸附系统,即便在0.3mm超薄板件上也能实现100%贴装良率,较传统治具减少返工成本45%。

二、智能温控矩阵,破解LED热管理难题

梯度式加热模块搭载32区独立PID温控,在回流焊过程中实现±1℃的精准控温。实测数据显示,采用该治具生产的驱动模块,在-40℃~125℃环境下仍能保持0.01%的失效概率,远超AEC-Q102车规认证要求。

三、模块化快换设计,赋能柔性生产

通过磁吸式接口与标准化治具框架,可在15秒内完成不同型号尾灯板的切换。某头部车灯厂商应用案例表明,该设计使产线换型时间缩短83%,年产能提升至120万片,满足多车型混线生产需求。

东莞路登科技治具已通过ISO/TS 16949体系认证,其搭载的AI预测性维护系统可提前72小时预警设备损耗。目前TOP10车灯厂商中已有7家采用该方案,平均帮助客户降低单件成本28%,缩短新品上市周期60%。在汽车照明向ADAS融合发展的关键阶段,我们正以持续迭代的治具技术,推动每颗LED像素的精准表达。

破解精密制造痛点,重新定义LED尾灯生产标准

从精密到智能,构建车灯制造新生态

*您的姓名:

*联系手机:

固话电话:

E-mail:

所在单位:

需求数量:

*咨询内容: