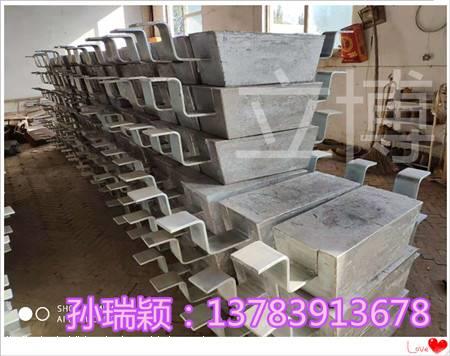

压载水舱铝合金阳极 焊接铝合金阳极

Ballast tank aluminium alloy anode welding aluminium alloy anode

由于原油储罐、污水罐罐底内壁的腐蚀主要是缘于原油沉积污水引起的电化学腐蚀、细菌腐蚀,且罐底的原油沉积污水有着较高的含盐量(主要是S2-、Cl-、HCO3-、Na+、Ca2+等)和较高的温度,因此其腐蚀性较强。目前普遍采用牺牲阳极法对储罐底板内壁进行阴极保护,这种方法对储罐安全可靠,无需专人管理,且保护效果好。通常用作牺牲阳极的材料有镁和镁合金、锌合金、铝合金等。阳极块在储罐内壁上均匀布置,钢板与阳极块直接焊接连接。

牺牲阳极保护法特点:

a)施工快速、简便,不会产生腐蚀干扰。

b)投入成本较低,经济性强。

c)安全可靠,无需专人管理。

d)保护效果显著。

根据内壁介质的情况,阳极可以选用铝合金阳极或镁合金阳极。内壁采用牺牲阳极保护时,要注意温度的影响。对40~70℃的水介质环境中,镁阳极因为腐蚀率太高而不适用。

根据保护面积、保护年限、介质电阻率计算所需的阳极数量,选择阳极规格形状。阳极在罐底板上呈环状均匀分布,阳极支架与底板焊接。牺牲阳极易于安装,而且当阳极消耗为初始重量的85%时,可以利用清罐机会进行更换。

合金牺牲阳极主要在近海工程防腐中使用。这些阳极再高速流动的比较纯的海水中能有效地工作,所以,只要选用适宜合金,很少出现钝化现象。它们的质量轻,特别适合20-30年的使用要求。

铝基阳极合金中的Al-Zn-In系阳极使用最广。In元素能明显活化铝阳极合金,是其电位负移,In和Zn有协同作用,以In作为第三组元的Al-Zn-In系合金是研究最为活跃的铝阳极材料。该类合金溶解时表面有一些腐蚀孔和凸起,有时出现腐蚀裂缝。为此在Al-Zn-In合金基础上添加Mg Ti等元素,研制出了性能优越的Al-Zn-In-Mg-Ti牺牲阳极材料,且在我国逐渐推广应用,但该合金的综合性能有持进一步提高,且目前关于该合金的研究资料较少。研究表明Mn 稀土及Si元素对铝合金组织及性能有明显的改善作用。选择锌、镁、钛、铟、稀土铈、锰及硅元素作为添加元素,以提高铝基阳极材料的综合电化学性能,开发高性能的铝基阳极材料。这些合金元素的具体作用分析如下。

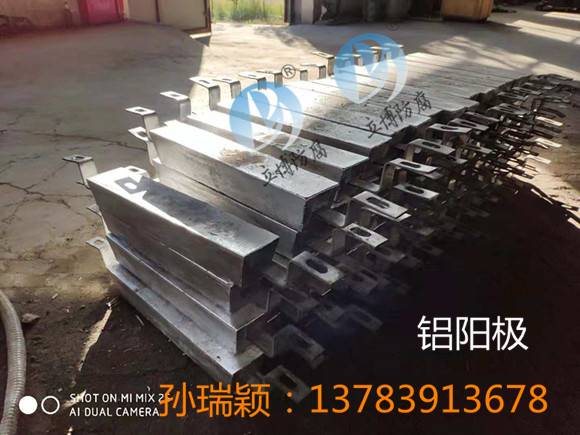

产品名称:铝合金牺牲阳极

铝合金牺牲阳极 铝-锌-铟系合金牺牲阳极适于海水介质中的船舶、机械设备、压载水舱、储罐内壁、滨海设施、海底管道、码头钢桩、海洋平台等设施金属防腐蚀的阴极保护。

常用规格 16kg,22kg,23kg,33kg,35kg,50kg,85kg,120kg,131kg,180kg

执行标准 U.S.Mil-A-18001K/W / GB4948-2002

主要性能 驱动电压低,重量轻,电流效率高。

适用范围 铝合金牺牲阳极适用于海水介质中的船舶、机械设备、海洋工程和海港设施以及海泥中管道、电缆等设施金属防腐蚀的阴极保护。 产品特点 最常用的铝合金阳极有Al-Zn-In系和 Al-Zn-Hg系阳极,适用于海水中的船舶、码头港口与海洋设施、海水冷却水系统和储罐沉积水部位 等构筑物的阴极保护。铝锌铟系(AZI系)牺牲阳极是 用高纯度铝及锌、铟等金属合金化而铸成的。铝合金阳极生产执行GB4948-2002《铝-锌-铟 系合金牺牲阳极》。我公司出产的铝阳极能够防止海水中钢质结构的侵蚀,广泛应用于船体、压水舱、海水管 道、港口码头举措措施、海洋工程、钻井平台、冷凝器以及泥土介质的管道等的防腐。船用铝阳极,防腐铝阳极,国标铝阳极。

压载水舱铝合金阳极 焊接铝合金阳极

Ballast tank aluminium alloy anode welding aluminium alloy anode

压载水舱铝合金阳极 焊接铝合金阳极

Ballast tank aluminium alloy anode welding aluminium alloy anode

【阴极保护的条件】在采用阴极保护时,应具备以下条件:1.被保护构筑物必须是可导电的金属件,且具有足够低的纵向到点率;2.与低欧姆的接地装置不得有金属导电性连接;3.容器和管道均应具有足够电阻率的防腐层。注:随着防腐层电阻的增大,保护电流密度相应地降低,越加有利于电流均匀分布,扩大保护范围。当保护电流密度增大时对外部装置的干扰影响也增加。立博轻合金有限公司座落在经济蓬勃发展的黄河沿岸、中原腹地---河南省武陟,是一家合金材料多元化延伸产品深加工、电气技术研发、工程承包为一体的高新企业。公司创办以来本着科技领先、专注行业的经营理念,在石油、化工、天然气、铁路、市政等大型企业项目中树立起了良好的企业形象和数以千计的成熟业绩;在电化学防腐蚀、阴极保护材料开发、阴极保护施工、防雷及接地领域,立博品牌产品已畅销海内外并得到了客户的普遍好评和认可。

阴极保护技术发展历程

阴极保护技术可以说是人类的智慧在科学研究成果转化到工程应用中的一个完美体现。在 18 世纪,电化学理论还没有提出之前,英国化学家戴维就提出用锌板和铸铁板附着在包有铜板的军舰上防治发生腐蚀,并取得良好效果。在戴维去世之后的 1834 年,法拉第发现了腐蚀质量耗损与电流之间的定量关系,奠定了他的电解理论和阴极保护的科学基础。1902 年 K.科恩用外加直流电成功实现了实际的阴极保护。1913 年秋季的日内瓦金属学会大会上,人们把用自耗式阳极的保护叫做电化学保护。到 1920 年焊接技术已经发展到可以完成安全可靠的焊接,因而连续焊接的长输管道成为可能,同时阴极保护技术有了更大的应用发展空间。1928 年美国正式对长输管道应用了阴极保护技术,在其中涌现出了一批以“阴极保护之父”罗伯特 J.柯恩为代表的腐蚀科学家,他发现-0.85V(相对于饱和硫酸铜电极)的保护电位就可以足够防止任何形式的腐蚀,从而奠定了整个现代阴极保护技术的基础。70 余年来,阴极保护技术不断发展,日益成熟。目前,阴极保护已经被公认为是防止金属电化学腐蚀最有效的方法。

销售电话:13783913678

联系人:孙瑞颖(经理)

手机:13783913678

邮箱:2721785317@qq.com